限定配信記事 技術者が語る!

新型プロセスガスモニタRGM2-201Fのユーザーメリット・技術者の想い

5Gや電気自動車による自動運転、量子コンピュータ、生成AIなど、世界のモノづくりの現場では日々目まぐるしい変化が繰り広げられています。これら製品の中核を担う半導体や電子部品の製造現場にでは、「より微細に、より複雑に加工したい」という要望が高まる中、スパッタリングや蒸着装置において、歩留まり向上を追求する観点から、質量分析計の重要性が広まり、プロセス管理が進展しています。

一方で、CVD/エッチング装置のプロセス管理の環境では、 従来のメーカー主導で開発された研究開発向けの質量分析計が依然として主流です。

『真空総合メーカー』として70年の歴史を誇るアルバックは、この問題に取り組み、世界でも類を見ない、真の意味でユーザーのお悩み解決に寄り添える新型リアクティブプロセスモニタを開発しました。

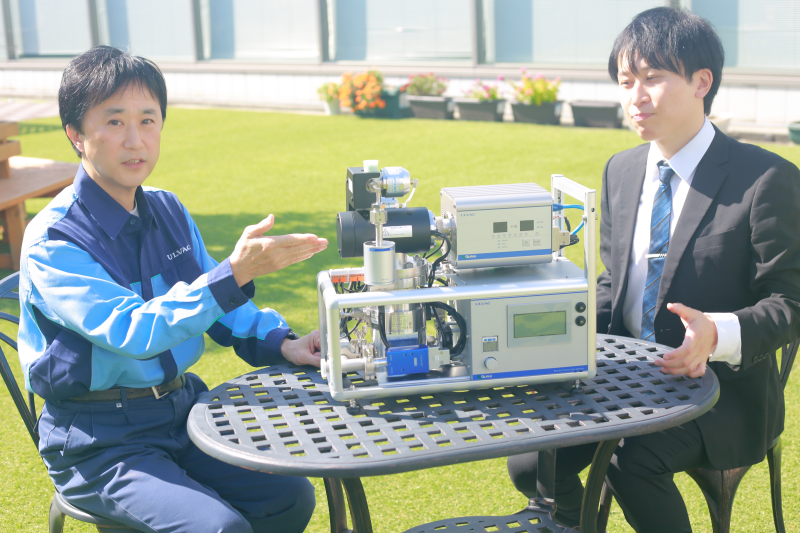

製品の仕様表を読んだだけでは伝わりにくい開発者の意図や、ユーザーの皆様に対する想い、製品をお使い頂いた場合の具体的なメリットについて、技術者から話を聞きました。

>>>2023年10月23日発売の新型リアクティブプロセスモニタQuleeRGM2-201F情報はこちら

|

|

対談者:株式会社アルバック 計測技術部 吉澤

聴き手:株式会社アルバック コンポーネント事業本部 荒木

今回の新製品開発に至った経緯を教えて下さい。半導体・電子部品の微細化・複雑化要求の高まりによってCVD/エッチングプロセスでは、より多くの加工面での要求が出てくると考えられ、デバイスの開発現場において、プロセス管理の果たす役割がそれまでの単なる質量分析という枠組みを超えて、より大きな意味を持ってくると考えています。 今後進展するIot化やビッグデータの活用といった社会全体での大きな流れの中で、アルバックは、ユーザーの皆様に更なる価値を提供するため、本開発プロジェクトが始動しました。

今回の新製品には、従来製品に無い新機軸となる機構が多く採用されていますが、開発全体を通して意識した点について教えて下さい。ユーザーの声を第一に考え、価値工学 (VE =Value Engineering)の観点から、真のニーズとメーカー都合の機能を選別し、チーム一丸となってニーズを満たす製品を産み出すことを意識しました。

従来の開発方式とは異なる手法を採ったということでしょうか?はい。従来は、技術部主導型の声を集める開発体制を取っており、開発の過程でメーカー都合による機能の選別に陥りやすく、 真空装置とコンポーネントを手掛けているアルバックならではの強みである、解像度の高いニーズの抽出や、ユーザーからの多角的な課題解決策の検討が開発に活かせていないと考えました。 そこで、まず行ったのが、技術以外の製造、検査、設計、購買、営業部門にも働きかけ共に意見を言い合える開発環境の場をつくりました。これにより、それまでは思いつかなかった新たな気付きや視点が得られ、独創的なアイデアが出やすくなり、それらが製品の仕様として一つの形になったと考えます。

|

|

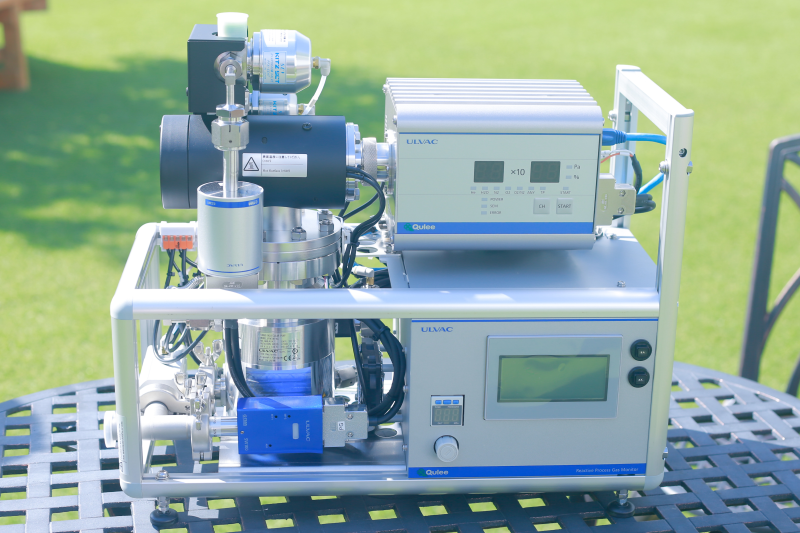

今回の新製品は、仕様のみならず、スタイリッシュなデザインとメタリックなボディーに備わった機能美も特徴的で、見る者の所有欲を掻き立てますね。これは、開発環境の場を整えたことで実現したのでしょうか。はい。『ユニット全体を卓上に収める』という設計思想の下、筐体は非常にコンパクトで、作業者一人でも軽々と持ち運ぶことができる軽量化を可能にしました。 |

|

競合製品も含めた従来のプロセスガスモニタと比較して、新製品の特長にある「メンテナンスに掛かる時間の短縮」という点で二人で120分掛かっていたメンテナンス作業が一人作業を可能にし10分でできるようになったのは、目を引くポイントですね。はい。開発初動のニーズ抽出時に、お客様と近い立場の製造/検査メンバーから、『消耗部品の交換の手間を改善すべき』という意見が多く出たため、このニーズは優先度の高い課題と捉えました。 特にCVD/エッチングプロセスにおいては、腐食性ガスの使用頻度が高く、プロセスガスモニタのフィラメントの劣化が進みやすい問題点があります。そのため消耗部品の交換頻度が高くなりがちなので、ユーザーがプロセスモニター作業に注力できるように、手間を少しでも減らすにはどうすれば良いかという点に拘りました。 具体的には、チャンバーからのガス導入口とフィラメント部分を直交にすることで、重量のある分析管を都度チャンバーから抜き出さずにフィラメント交換できるようにしました。

|

|

従来の製品と比較して、ユニット全体が非常にコンパクトになり、縦置きでの使用が可能となったという点も、とても印象的ですが、この点については開発上、どのような動きがあったのでしょうか?CVD/エッチングプロセスにおいては、プロセス圧力が高い為、質量分析を行える圧力帯にする為にも差動排気系が必須となり、ユニット全体を小型化する流れが従来、各社に共通する一般的な設計思想だったと思います。 しかし、実際に実機を運用されているユーザーの声を改めて精査したところ、ニーズとしては、単にユニットを小型化したい訳ではなく、『クリーンルームでの使用の為に、ユニットのフットプリントを小さく抑えたい』ということが真の要求事項であることが判りました。これにより、『ユニットを縦置きにしても問題無い設計にすることで、より小さなフットプリントを実現できないか』という考えの元、設計部と協議し、縦置き可能な小型ユニットを実現しました。

|

|

『縦置き』という仕様一つの中にもお客様の悩みを解消したい、という開発陣の想いが込められているということですね。

|

|

>>今回のインタビューでご紹介した製品について詳しくはこちら