Technology

車載用二次電池の「ヘリウム漏れ試験」導入による効果

ここ数年でSDGsへの取り組みとして、既存の技術からカーボンネットゼロ / カーボンニュートラルやCO2ゼロエミッション等の排出ガス抑制を目指す技術への置き換えが急速に進みました。

車載用二次電池においても純ガソリン車からHV、PHV、更にEVへの本格的な移行を視野に、自動車メーカーや電池メーカーがこぞって開発をすすめています。

車載用二次電池にはいくつかの種類がありますが現在の主流であるリチウムイオン電池やニッケル水素電池では形状が円筒型、角型、パウチ型などに分かれています。これら車載用二次電池にとって"漏れ"は製品寿命が低下するだけでなく、製造時の安全面にも関わる重要な欠陥になります。パウチ型であれば、膨張現象によって漏れに起因する不具合の確認ができますが、金属製の円筒型と角型では変形による確認ができません。特に角形は、溶接工程が含まれるため、漏れが生じる可能性も高い構造と言えます。

この記事では、車載用二次電池の漏れ試験にヘリウムガス用いた「ヘリウム漏れ試験」を導入する効果についてご紹介いたします。

車載用二次電池における漏れ試験の重要性

車載用二次電池では検査すべき「漏れの対象」は「液体」と「気体」の2つがあります。

- 漏れの対象「液体」は、主に電池内側から外側への電解液の流出です。

電解液は腐食性があり、毒性ガス(フッ化水素酸)発生の恐れがあります。 - 漏れの対象「気体」は、主に電池外側から内側への大気の侵入です。

電解液の劣化や内部膨張による変形などの原因となります。

どちらも品質維持に対して、とても深刻な影響を伴います。

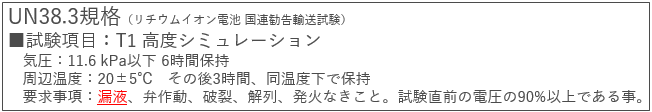

車載用二次電池の許容漏れ量

車載用二次電池の漏れに関する規格としては、輸送の安全性に関する「UN38.3規格」の中の「T1高度シミュレーション」の試験項目に「漏液」として出てきます。試験名に「高度」とあるように、航空機での輸送を想定した「大気圧の約1/10の気圧下で6時間経過後の状態確認」が試験条件であり、「漏液なきこと」を合格判定としています。

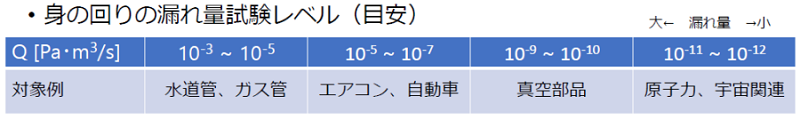

「漏液」を電解液の重さで0.1%以上の損失と考えた場合、電解液の質量が100g~300gの場合には、気体の漏れ量に換算すると10-5~10-4 Pa・m3/s程度と考えることが出来ます。(Pa・m3/sは気体の漏れ量を示す流量単位です)

この漏れ量は、身の回りでは水道管やガス配管などに要求される許容漏れ量に相当します。

従来より主流の「差圧法」漏れ試験とは

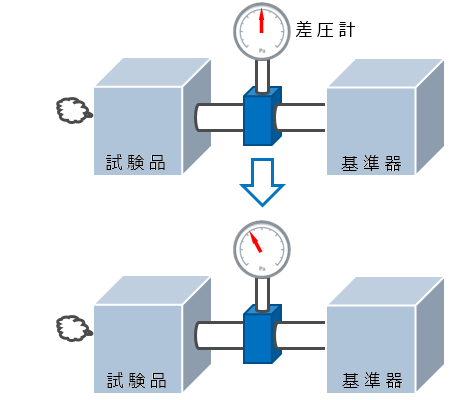

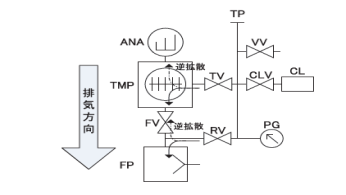

車載用二次電池で「漏液」レベルの漏れ試験方法としては、空気の圧力変動を利用した「差圧法」が主流です。「差圧法」について少し解説をいたします。

差圧法は、試験品と基準器(許容漏れ量以下)を同条件で加圧または減圧し、外部と遮断した後の時間経過に伴う圧力変化で漏れを計測します。

圧力変化は、試験品と基準器の間の「差圧計」で計測します。

|

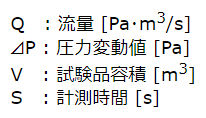

漏れ基本式 Q = ⊿P・V/t

|

|

差圧法とへリウム漏れ試験の限界値イメージ

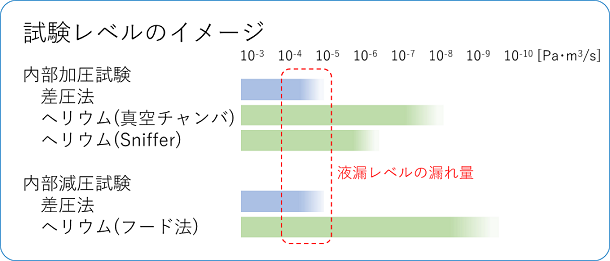

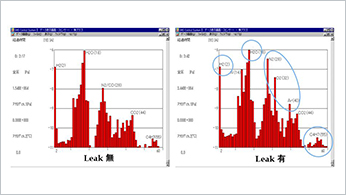

差圧法は前述の「液体の漏れ」相当の試験であり、「気体の漏れ」は差圧法では判定できません。

また、温度変化や変形、柔軟材質など圧力変動に直結する外的要因により試験の精度・信頼性は著しく悪化します。計測時間が長くなるほど、これらの影響を受けやすくなります。

このような理由もあり、差圧法は「漏れ試験要求の厳格化」や「圧力緩衝する内部構造」さらに「タクトタイム短縮」と言った要求に対処できない状況になりつつあります。

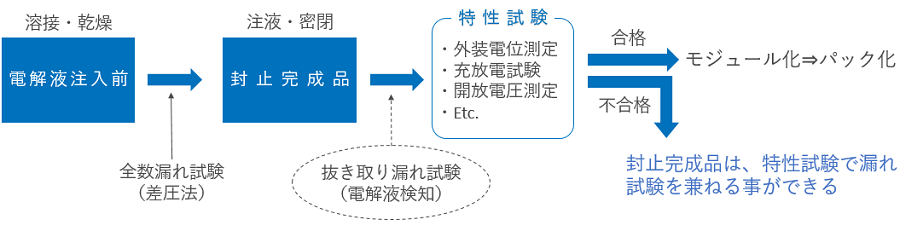

製造工程でおこなう「漏れ試験」のタイミング

二次電池のなかでも角型(プリズム型)電池では、従来より電解液注入時の「液漏れ」を予防するため「差圧法」で全数検査が行われていますが、特性試験の不具合品の中には漏れに起因する不具合品が含まれることがあります。この場合の漏れは「差圧法」で判定出来なかった「気体漏れ」レベルの漏れが原因です。完成品に対し、電解液成分を直接検知する試験方法もありますが、時間がかかる方法になるため「抜き取り」の検査に限定されます。

車載用二次電池の漏れ試験工程

この状態は「気体漏れ」レベルの不具合品が特性試験で判定はできているものの、封止完成品として作られてしまっています。

ヘリウム漏れ試験による電解液注入前の「気体漏れ」レベルの全数試験

従来通り電解液の漏れを想定した「液漏れ」レベルの検査であれば、安価な差圧法の漏れ試験でも検査は可能です。しかし、電解液注入前の全数漏れ試験を「気体漏れ」レベルで行うことができれば、特性試験での漏れに起因する不良品を減らすことが出来ます。

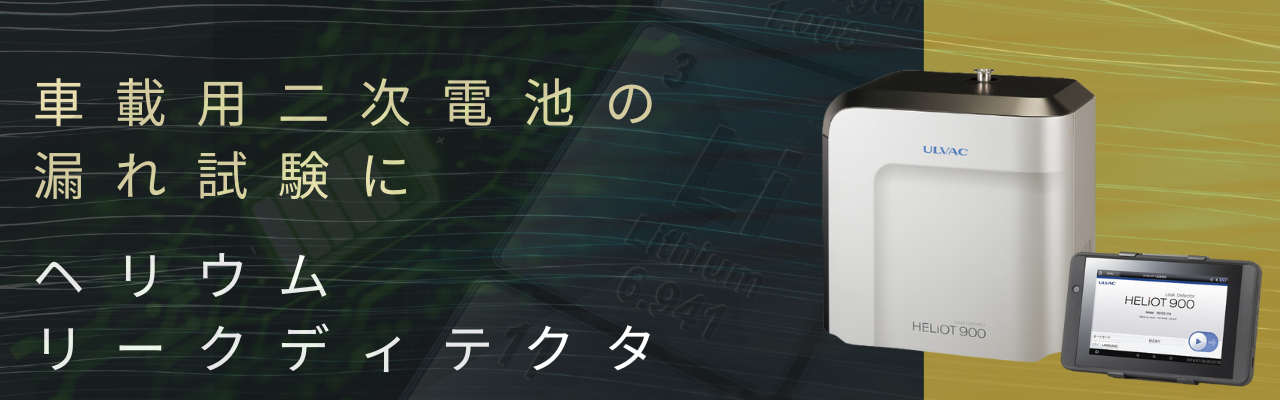

その試験方法として提案したいのが、ヘリウムガスとヘリウムリークディテクタを用いる「ヘリウム漏れ試験」です。ヘリウム漏れ試験は、数多くある漏れ試験方法の中で「小さな漏れ」を「短時間」で試験できる手法として、多くの製品検査で高い実績があり、品質管理向上のために大きな役割を担っています。温度変化や圧力変化などの影響を受けにくく、小さな漏れを短時間で検査可能なヘリウム漏れ試験は、差圧法の限界を突破することができます。

では、角型の車載用二次電池を例にヘリウム漏れ試験の方法を解説いたします。

電解液注入前の試験体のヘリウム漏れ試験方法

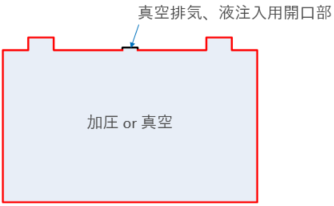

まず、電解液注入前の試験品に対してヘリウム漏れ検査を行います。試験品内部を真空(減圧)にする真空法と試験品内部にヘリウムを加圧封入する加圧法の二つの検査方法が選択可能です。真空法の場合は漏れ箇所から侵入したヘリウムを、加圧法の場合は漏れ箇所から吹き出したヘリウムをヘリウムリークディテクタで検知します。どちらの検査方法であっても、差圧法と同じ開口部以外の全ての箇所が検査対象になります。

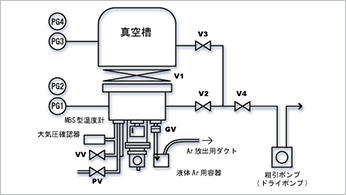

密封完成品のヘリウム漏れ試験方法

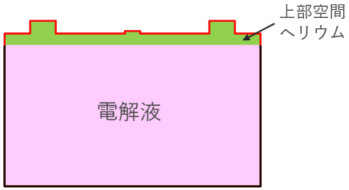

続いて、電解液注液後に開口部を封止した完成品を対象とした検査を行います。上部の空間にヘリウムガスを残して封止した試験品を真空容器に納め、試験品の外側を真空に減圧する事で、内部から外側へ漏れ出たヘリウムをヘリウムリークディテクタで検知します。

試験箇所はヘリウムの存在する上部のみですが、予め電解液注入前の漏れ試験が行われているため封止部分の確認が目的となります。試験後もヘリウムガスは封入されたまま残りますが、へリウムガスの不活性という特性がこの様な検査方法を可能としています。

車載用二次電池のヘリウム漏れ試験の例

ヘリウム漏れ試験は、全体の漏れを素早く把握する方法と、漏れ箇所を特定する方法に大きく分けられます。全数検査の場合は前者で、不具合品の漏れ箇所特定は後者となります。

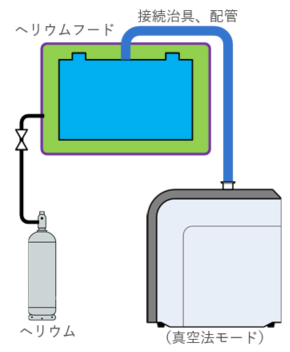

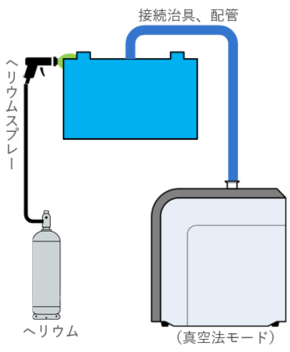

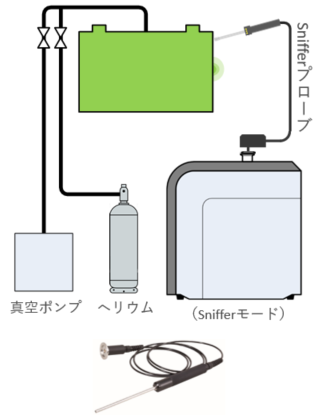

真空法(内部真空)の手法例

- 試験品内部を真空にして検査します。

| 真空外覆法(フード法) | 真空吹付け法 |

|

|

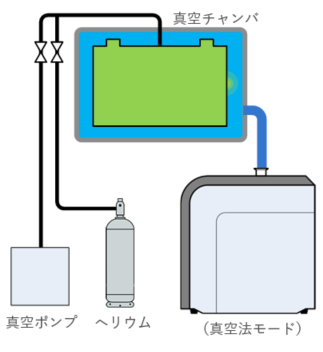

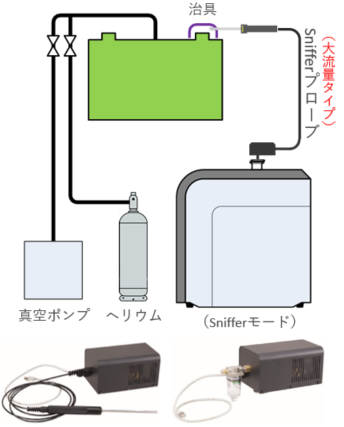

加圧法(内部加圧)の手法例 (真空容器法は外部真空です)

- 試験品内部を加圧にして検査します。

| 真空容器法 | 吸込み法(Sniffer法) | 吸込み法+Hood治具 |

|

|

|

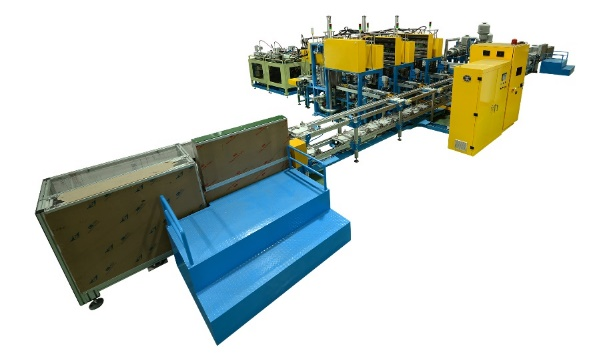

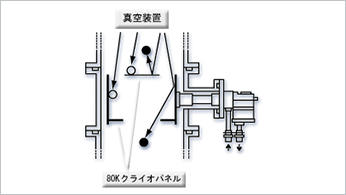

自動検査装置

アルバックでは車載用二次電池の自動検査装置も取り扱っています。

|

|

自動検査装置の一例

また、自動検査装置にヘリウム漏れ試験を搭載する際に、必要に応じてリークディテクタHELIOT900 seriesのカスタム対応も可能です。仕様によっては電池の製造工程では厳禁とされている銅系の金属を含まない部品構成にすることも可能です。

ヘリウム漏れ試験導入の4つの効果

気体は、液漏れよりも数桁小さな漏れでも容易に侵入します。差圧法による検査の課題はヘリウム漏れ試験によって全て解決できます。

1. 製品の品質・信頼性向上

液漏レベルより小さい漏れ量(気体の漏れレベル)の全数検査が可能となります。また、特性試験での漏れに起因する不合格品を少なくすることが可能です。

2. 軟材質を含む試験品の漏れ試験が可能

圧力に対してクッションになるゲル材のような材質が含まれる試験体は差圧法では正確な測定ができませんが、ヘリウム漏れ検査であれば問題になりません。

3. スループット改善

差圧法では溶接後に温度を下げる待機時間が必要なため、生産量の増加に伴って待機スペース確保も深刻な問題となります。温度変化の影響を受けにくいヘリウムはスループットの改善が可能になります。

4. コストダウン

電解液注入前の全数検査で気体漏れレベルの漏れを判定する事により、完成後に不良判定となる数を少なくできます。また、ロット不良も早期に把握できるようになります。

ULVACの車載用二次電池への取り組み

ULVACはヘリウム漏れ試験で50年以上の豊富な実績と技術力があります。

ヘリウムリークディテクタHELIOT(ヘリオット) 900seriesは、日本国内外において多くの販売実績と、高い評価をいただいております。

アルバックは、世界で唯一の真空装置メーカーです。リークディテクタ、生産ライン装置のどちらも高い自社技術があり、車載用二次電池のヘリウム漏れ試験についてもサポートしております。

|

くわしくは、こちらまでお問い合わせください。

Technology

-

アルバックのヘリウムリークテスト装置

-

車載用二次電池の「ヘリウム漏れ試験」導入による効果

-

現場の温室効果ガス排出量を測定するには?カーボンニュートラル実現に向けて「いまを把握する」アルバックの計測技術

-

世界的なヘリウム供給不足!漏れ試験はどうなる? いま注目される「水素漏れ試験」を検討する

-

スマートフォン対応ピラニ真空計SWU10-U

2020年度一般社団法人日本真空工業会表彰 イノベーション賞

(『真空ジャーナル』2022年1月 179号掲載 ) -

独自の空気造形技術に"真空の知恵"をプラスして逆境を切り拓く!!「エアー式簡易陰圧室」

(『真空ジャーナル』2021年7月 177号掲載 ) -

実験動画 | 液体が一瞬で容器に充填される原理

-

ありそうでなかった"真空ポンプメーカーの真空デシケーター"開発ストーリー

-

真空装置に必要な漏れ試験技術

-

液体窒素ジェネレーター「EMP シリーズ」の紹介と新製品「UMP-40W」について

-

高速排気と低消費電力を両立したドライ真空ポンプ「LS シリーズ」

-

SWU10-U 特集記事(真空ジャーナル2020年1月 171号掲載)

-

高速分光エリプソメータ UNECSシリーズの測定事例

-

ガス分析計のアプリケーション

-

代替フロン系コールドトラップに替わるヘリウム冷凍機を用いた極低温トラップを発売

-

急速低温再生・・・再生時間の短縮

-

スーパートラップの応用と効果的な使用例

-

液体窒素ジェネレータはどこで使用されているの?

-

真空計 ST2 技術レポート

-

液体窒素ジェネレータ - 技術レポート

-

水晶発振式成膜コントローラ・有機材料向け4MHz水晶板の開発

-

HELIOT900 - 技術レポート

-

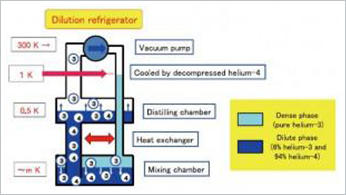

4K 冷凍機を使った無冷媒希釈冷凍機の共同技術